14 La sécurité avant tout : Le déploiement sécuritaire des systèmes robotiques

Bruno Belzile and David St-Onge

Table des matières

14.1 Objectifs d’apprentissage

14.2.2 Défis liés au déploiement sécuritaire des systèmes robotiques

14.3.2 Classification et spécifications/normes techniques pertinentes

14.4 Évaluation et atténuation des risques industriels

14.4.2 Atténuation des risques

14.4.3 Intégration, validation et surveillance

14.5.1 Collaboration être humain-robot

14.5.2 Types de modes de fonctionnement collaboratif

14.5.3 Dangers inhérents aux cobots

14.5.4 Évaluation des risques et mesures d’atténuation pour les applications collaboratives

14.6.1 Dangers inhérents aux robots mobiles

14.6.3 Dangers liés à la batterie

14.6.4 Évaluation des risques et mesures d’atténuation pour les robots mobiles

14.1 Objectifs d’apprentissage

L’objectif à la fin de ce chapitre est de maîtriser les compétences suivantes :

-

- Reconnaître les différentes organisations normatives et leurs publications ;

- Mener une procédure d’évaluation des risques sur un système robotique et proposer des mesures d’atténuation des risques;

- Connaître la différence entre un robot industriel et un cobot, ainsi que leurs dangers potentiels respectifs;

- Différencier les types de modes de fonctionnement collaboratif ;

- Effectuer une évaluation des risques sur un système robotique mobile.

14.2 Introduction

Le déploiement de systèmes robotiques présente toujours plusieurs défis. Parmi lesquels la sécurité revêt une importance primordiale, étant donné que ces robots partagent leur environnement avec les humains dans une certaine mesure. Ce chapitre offre un aperçu des différentes normes relatives aux systèmes robotiques, principalement en ce qui concerne leur portée et les organisations qui les émettent. Ces normes, ainsi que d’autres documents tels que les spécifications techniques, sont pertinents pour évaluer les risques d’un nouveau système et atténuer les dangers identifiés, deux étapes cruciales lors du déploiement de robots tels que les cellules robotisées et les manipulateurs mobiles. Ensuite, nous aborderons les robots collaboratifs (cobots), pour lesquels la sécurité des opérateurs humains revêt une importance encore plus critique en raison de la proximité intrinsèque, ainsi que les robots mobiles. Il est crucial de comprendre que les informations fournies dans ce chapitre ne constituent qu’une brève introduction au processus de déploiement sécurisé d’un système robotique, que ce soit un robot industriel conventionnel, un cobot ou un robot mobile. Pour obtenir des informations complètes, il est nécessaire de se référer aux normes, spécifications techniques, lignes directrices et autres documents existants, ainsi qu’à ceux qui n’ont pas encore été publiés, car ce domaine évolue constamment avec les nouvelles technologies. De plus, la sécurité lors du déploiement ne se limite pas à la documentation écrite, car une analyse approfondie est essentielle, en prenant en compte des éléments qui pourraient ne pas être couverts par les normes existantes.

Une perspective de l’industrie :

Camille Forget, responsable de l’assurance qualité, Fournisseurs.

Kinova inc.

J’ai obtenu un baccalauréat en production automatisée. J’ai travaillé quelques années dans l’industrie métallurgique et il y a quatre ans, j’ai rejoint l’équipe d’assurance qualité de Kinova, ce qui m’a permis de renouer avec la robotique. J’ai toujours été fasciné par les robots, ce qui a rendu mon travail encore plus intéressant.

Étant donné que nous sommes impliqués dans la conception et la fabrication de robots à la fois pour les domaines médicaux et industriels, l’un des grands défis auxquels nous sommes confrontés chez Kinova, en termes de qualité, est d’optimiser notre système de gestion de la qualité afin de répondre aux normes médicales tout en permettant un développement rapide et constant requis par l’industrie. Il est important que nous revenions aux exigences de base et que nous nous assurions de les respecter tout en conservant un système efficace et flexible.

Le domaine de la sécurité des robots est en constante évolution pour suivre le rythme des avancées technologiques et favoriser la création d’applications collaboratives homme-robot plus sûres et améliorées. Les normes sont mises à jour pour structurer l’industrie et faire progresser les choses. De nouvelles technologies sont développées et optimisées pour faciliter une intégration plus sûre et efficace des robots.

14.2.1 Termes et définitions

Tout d’abord, une certaine terminologie doit être définie. Le Tableau 14-1 ci-dessous comprend des termes couramment utilisés dans le domaine de la sécurité des systèmes robotiques et ils seront utilisés tout au long de ce chapitre. Les définitions fournies ici sont basées sur plusieurs normes, dont la nouvelle norme (ISO 8373 ISO, 2021) et (ISO/DIS 10218-1.2 ISO, 2022).

| Termes | Définition |

| Robot | Programmable, avec plus d’un DoF, autonome et polyvalent, conçu pour la locomotion, la manipulation ou le positionnement |

| Véhicule à guidage automatique (AGV) | Plateforme mobile conçue pour suivre des itinéraires fixes et transporter des charges. |

| Robots mobiles autonomes (AMR) | Robot mobile qui se déplace sous son propre contrôle à l’aide de capteurs pour éviter les obstacles |

| Robot industriel (IR) | Au moins un bras robotique et son contrôleur utilisés dans des applications d’automatisation industrielle dans un environnement industriel |

| Système robotique industriel (IRS) | Un robot industriel, son effecteur (outil) et le programme de tâches |

| Application de système robotique industriel (IRSA) | Système robotique industriel complété par des pièces, des machines et des équipements |

| Robot mobile industriel (IMR) | Robot mobile autonome utilisé en milieu industriel |

| Norme | Un ensemble de directives établies comprenant des définitions et des directives techniques pour aborder des problèmes, des questions et des systèmes spécifiques. |

| Spécification technique (ST) | Un document publié dans le but de rendre accessible un ouvrage en cours de développement qui n’est pas encore suffisamment mature pour être considéré comme une norme. La ST est destinée à être transformée ultérieurement en une norme lorsqu’elle sera suffisamment développée grâce aux travaux de recherche. |

14.2.2 Défis liés au déploiement en toute sécurité des systèmes robotiques

Le déploiement de systèmes robotiques présente de nombreux défis, notamment dans des environnements où ils étaient moins répandus par le passé. De plus, les normes existantes et bien établies ne conviennent pas nécessairement à chaque nouvelle situation. Par exemple, avant la fin de l’année 2020, si vous travailliez avec des robots mobiles industriels (IMR), vous auriez eu du mal à trouver une norme spécifiquement adaptée à cette catégorie, car les IMR ne faisaient pas partie du champ d’application d’une norme particulière à cette époque. Ensuite, la norme (ANSI/RIA R15.08, 2020) a été publiée en décembre 2020. Les deux robots mobiles autonomes (AMR) et les véhicules à guidage automatique (AGV) équipés de manipulateurs et utilisés dans un environnement industriel entrent dans la catégorie des IMR telle que définie par cette norme. Cependant, il convient de noter que les AGV et les AMR disposent de fonctionnalités différentes : les AGV suivent des itinéraires prédéfinis, tandis que les AMR utilisent des capteurs pour détecter et contourner les obstacles en calculant leur propre trajectoire de manière autonome. La norme ANSI/RIA R15.08 est basé sur les directives pertinentes de (ANSI/RIA R15.06, 2012) et (ANSI/ITSDF B56.5, 2019), qui se concentrent respectivement sur la sécurité des robots industriels et les véhicules industriels guidés.

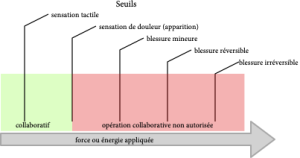

En outre, même si une spécification technique, qui est le précurseur d’une norme complète, est déjà établie, comme c’est le cas pour les robots collaboratifs, l’augmentation des interactions entre les robots et les opérateurs à proximité rend également l’évaluation des risques plus complexe. Des aspects tels que l’apparition de douleurs doivent être pris en compte, ce qui n’était pas le cas pour les robots industriels conventionnels, où tout contact avec le robot était interdit par conception.

14.3 Normes

Les normes sont des règles établies par des experts et publiées par une organisation. Elles couvrent divers domaines tels que la gestion de l’environnement, la sécurité informatique, la durabilité et bien sûr, la sécurité dans le domaine de la robotique. Lors de la lecture d’une norme, vous remarquerez des similitudes quant à leur contenu, notamment une section définissant clairement la portée du document par rapport aux normes connexes, ainsi que la définition des termes critiques utilisés.

14.3.1 Organismes

Ces trois catégories d’organismes contribuent à l’élaboration de normes et de spécifications techniques visant à assurer la sécurité des systèmes robotiques dans différents contextes et juridictions :

- international;

- national;

- local.

Les organisations agissant au niveau international sont évidemment celles qui sont habituellement les plus connues. Cependant, il est important de souligner que les normes émises par des organisations nationales peuvent également être pertinentes à l’échelle internationale. Par exemple, l’ANSI, (American National Standards Institute), une organisation américaine, qui est largement reconnue et considérée comme une référence au-delà des frontières des États-Unis. Cela est d’autant plus vrai lorsque l’on aborde des sujets émergents auxquels les institutions nationales n’ont pas encore consacré leur réflexion. Il convient toutefois de noter que ces organismes ne possèdent pas le pouvoir de rendre leurs normes contraignantes. Au niveau local, ce sont plutôt les codes et les règlements qui peuvent établir des obligations légales. Néanmoins, ces obligations peuvent faire explicitement référence à des normes techniques spécifiques et généralement exiger le respect de bonnes pratiques bien établies, qui sont implicitement incluses.

Il est également possible de considérer les différentes organisations et niveaux sous un autre point de vue. Au niveau local, il existe des règles et des bonnes pratiques qui émergent du terrain. Ces règles peuvent être formalisées sous la forme de codes et de réglementations. Si ces codes et réglementations sont largement adoptés dans un domaine spécifique, une branche d’activité ou pour un type de machine à l’échelle nationale, ils peuvent se transformer en normes établies par des organismes nationaux, tels que le Groupe CSA. À un autre niveau, lorsque les règles et codes concernant un sujet dépassent les frontières d’un pays, ils peuvent faire l’objet d’un processus de normalisation internationale, qui aboutit éventuellement à l’élaboration d’une spécification technique et d’une norme internationale.

Il est important de noter que les travaux de normalisation, qu’ils soient nationaux ou internationaux, sont le fruit du travail d’experts provenant de différents domaines d’expertise. Pour illustrer cela, prenons l’exemple du groupe ISO/TC/299/WG3 chargé des normes relatives aux robots industriels au niveau de la normalisation internationale. Ce groupe est constitué de

- fabricants de robots industriels;

- intégrateurs de robots industriels;

- entreprises utilisant des robots industriels;

- universitaires/chercheurs;

- organismes gouvernementaux;

- organismes de prévention.

La norme internationale qui en résulte est le fruit d’un consensus entre des experts provenant de différents pays. Elle représente les meilleures pratiques pouvant être appliquées dans ce domaine.

14.3.1.1 International

Vous avez probablement déjà entendu parler de ISO. Organisation internationale de normalisation (ISO) est une fédération datant de 1946 avec une adhésion de plus de 150 organisations nationales de normalisation. L’ISO a publié des dizaines de milliers de normes dans de nombreux domaines et dispose de plusieurs centaines de comités techniques chargés de réviser et de publier de nouvelles normes. Parmi ces comités, on retrouve notamment l’ISO/TC/299 sur la robotique mentionné précédemment. Ce comité technique s’appuie également sur la contribution d’organisations plus enracinées, telles que l’Association des industries robotiques (RIA) [1], qui publie des lignes directrices conçues pour les applications robotiques basées sur les normes existantes.

14.3.1.2 National

Il existe d’une centaine d’organismes nationaux de normalisation à travers le monde, et il serait inutile de les énumérer tous ici. Toutefois, il est important de noter que ces organismes établissent leurs propres normes et contribuent également à l’élaboration de normes internationales, telles que celles émises par ISO, par exemple. Parmi ces organismes, on peut citer le American National Standards Institute (ANSI) qui “est une organisation une organisation privée à but non lucratif chargée d’administrer et de coordonner le système américain de normes volontaires et d’évaluation de la conformité” [2]. Il y a aussi le Groupe CSA, un organisme accrédité par l’Association canadienne de normalisation, une société gouvernementale faisant la promotion de la normalisation volontaire au Canada. Les normes du Groupe CSA ont également une portée internationale et sont utilisées, notamment en Chine. Cependant, l’objectif principal de cet organisme est d’adapter les normes internationales à la réalité canadienne.

14.3.2 Classification et spécifications/normes techniques pertinentes

Vous pouvez classer les normes ISO relatives à la sécurité des machines en trois catégories, types A, B et C (voir Villani et al., 2018 pour plus d’informations). Dans la Figure 14-1, nous avons ajouté des normes d’autres organisations ainsi que des spécifications techniques (qui sont des précurseurs des normes, comme mentionné ci-dessus). Comme vous pouvez le constater sur la Figure 14-1, les normes de type A se concentrent sur la sécurité de base. Par exemple, (ISO 12100, 2010) “spécifie la terminologie de base, les principes et une méthodologie pour assurer la sécurité dans la conception des machines”. Plus loin dans ce chapitre, vous découvrirez des principes d’évaluation et de réduction des risques qui vous assisteront dans la conception de systèmes robotiques sécuritaires. Les normes de type A sont applicables à tous les types de machines. Les normes de type B, quant à elles, fournissent des spécifications technologiques supplémentaires pour la conception des machines, et ont donc une portée plus restreinte. Par exemple, vous pouvez vous référer à (ISO 13850, 2015) si vous avez besoin de concevoir des arrêts d’urgence (e-stops). En d’autres termes, les normes de type B offrent des recommandations et des exigences de sécurité qui s’appliquent à divers types de machines. Elles couvrent des aspects de sécurité ou des types de dispositifs de protection qui peuvent être utilisés pour une série de machines. Par exemple, les arrêts d’urgence ne sont pas spécifiques à une machine en particulier, tout comme les protecteurs mobiles ne le sont pas.

Figure 14-1 : Pyramide des normes de sécurité (ISO équivalent, adapté de Villani et al., 2018)

Bien que les normes de sécurité de base (type A) et génériques (type B) ne soient pas élaborées spécifiquement pour les robots mobiles et collaboratifs, il est essentiel de les prendre en compte dans tous les scénarios de déploiement de systèmes robotiques. Enfin, les normes de type C sont spécifiquement axées sur la sécurité des machines et revêtent une importance particulière pour la robotique. Elles peuvent être classées en fonction du type de robot, qu’il s’agisse d’un robot industriel, d’un robot mobile, d’un robot collaboratif, d’un robot de service ou d’un robot de soins personnels. Plusieurs normes actuellement en vigueur s’adressent aux robots de fabrication, comme les robots fixes (et récemment certains robots mobiles industriels), les dispositifs collaboratifs, les véhicules guidés automatisés (AGV), les machines agricoles automatisées, etc. Le domaine d’application d’une norme ou d’une spécification technique est l’un des premiers éléments définis dans le document correspondant. Un graphique, extrait de ANSI/RIA R15.08 et affiché à la Figure 14-2, détaille les différentes portées des IMR (ANSI/RIA R15.08), des AGV sans manipulateur attaché (ANSI/ITSDF B56.5) et des IRS (ANSI/RIA R15.06), en fonction de leurs caractéristiques.

Figure 14-2 : Champ d’application de plusieurs normes notables (adapté de ANSI/RIA R15.08)

La série de normes et de rapports techniques ANSI B11 est d’un intérêt particulier, car elle met l’accent sur la sécurité des machines. Comme pour les publications ISO, ces normes sont classées en types A, B et C. Vous pouvez consulter une liste complète en ligne [3].

Dans le tableau ci-dessous, vous trouverez un résumé de certaines normes importantes liées à la sécurité des systèmes robotiques (Tableau 14-2). Par exemple, ISO/TS 15066 est d’un intérêt particulier, car elle se concentre sur les robots collaboratifs, qui sont abordés plus en détail dans ce chapitre. Il est important de noter que cette liste n’est pas exhaustive, car elle comprend seulement une sélection des normes et spécifications techniques, et de nouvelles normes sont actuellement en cours de rédaction ou de révision.

| Document | Titre | Champs d’application |

| ISO 10218 (2011) | Robots et dispositifs robotiques — Exigences de sécurité pour les robots industriels — Partie 1 : Robots | Partie 2: Systèmes robotiques et intégration & Cette norme spécifie les exigences et les recommandations pour la prévention intrinsèque, les mesures de protection, ainsi que les informations pour l’utilisation des robots industriels. Elle identifie les dangers fondamentaux liés aux robots et établit les exigences de base pour réduire ou éliminer les risques associés à ces dangers. La partie 1 de cette norme est destinée aux concepteurs et fabricants, tandis que la partie 2 s’adresse aux intégrateurs et utilisateurs. |

| ISO/TS 15066 (2016) | Robots et dispositifs robotiques — Robots collaboratifs | Cette norme établit les exigences de sécurité pour les systèmes de robots industriels collaboratifs et leur environnement de travail. Elle vient compléter les exigences et les lignes directrices concernant le fonctionnement des robots industriels collaboratifs définies dans l’ISO 10218-1 et l’ISO 10218-2. |

| ANSI/RIA R15.08 (2020) | Sécurité des robots mobiles industriels | Cette norme établit les exigences de sécurité pour les fabricants de robots mobiles industriels dans sa partie 1. La partie 2 décrit les exigences pour les intégrateurs qui travaillent sur la conception, l’installation et l’intégration d’un système de robot mobile sécurisé dans les installations d’un utilisateur. Enfin, la partie 3 définit les exigences de sécurité pour l’utilisateur final des robots mobiles industriels. |

| ANSI/ITSDF B56.5 (2019) | La norme de sécurité pour les véhicules industriels guidés | Spécifie les exigences relatives aux éléments de conception, d’exploitation et de maintenance des véhicules industriels à guidage automatique sans retenue mécanique et sans pilote, ainsi que du système auquel ces véhicules appartiennent. |

| CSA/Z434-14 (2019) (Canada) | Robots industriels et systèmes de robots | Cette norme reproduit la norme ISO 10218 avec certaines spécifications pour le Canada. |

| ISO 8373 (2021c) | Vocabulaire robotique | Cette norme définit les termes utilisés en relation avec la robotique. |

| ISO 19649 (2017) | Robots mobiles — Vocabulaire | Cette norme définit les termes utilisés en relation avec la robotique mobile. |

Tableau 14-2 : Quelques normes et spécifications techniques pertinentes pour les robots utilisés en milieu industriel

Figure 14-3 : Procédure d’évaluation des risques (adapté de la norme ISO 12100) avec intégration, validation et surveillance ultérieures

14.4 Évaluation et atténuation des risques industriels

Dans cette section, nous nous concentrerons d’abord sur le système robotique industriel isolé et sur la manière de procéder à une évaluation des risques. La procédure globale est représentée sur la Figure 14-3. La section suivante couvre les éléments illustrés dans cette figure. Les spécificités concernant les robots collaboratifs et mobiles seront traitées dans les sections ultérieures.

14.4.1 Évaluation des risques

L’évaluation des risques est un processus critique et essentiel avant le déploiement d’un nouveau système robotique. La première étape sera d’identifier les limites de l’application du système robotique en termes d’utilisation, d’espace et de temps tout au long de son cycle de vie. Cette étape revient à définir l’usage attendu de la machine et l’environnement dans lequel elle doit réaliser ces fonctions. Il est donc indispensable d’avoir procédé, avant l’étape d’identification des risques, à un processus de conception fonctionnelle du système robotique.

Par exemple, cette étape implique de définir le lieu d’installation du robot, les objets environnants, les pièces manipulées, le nombre d’opérateurs et leur formation, ainsi que les tâches que le robot effectuera.

Ensuite, vous devez identifier toutes les sources potentielles de dommages, appelées dangers. Une première analyse est nécessaire pour estimer, c’est-à-dire quantifier, le risque posé par chaque situation dangereuse. Ce processus est itératif, ce qui signifie que l’analyse est répétée après la mise en œuvre des mesures de réduction des risques (atténuation) pour valider que le résultat souhaité a été atteint. Il est essentiel de comprendre que l’approche est unique à chaque application de système robotique industriel. Par conséquent, il est crucial d’éviter une solution “taille unique”, car elle peut être trop restrictive pour l’application, conduisant finalement à un contournement fréquent de certaines protections pour accomplir une tâche. L’analyse des risques est en effet spécifique à une machine particulière et à l’installation. Il est donc indispensable de réaliser une nouvelle évaluation des risques en cas de changement d’environnement, de tâches ou d’opérateurs (par exemple, lors d’un déplacement de la machine).

14.4.1.1 Causes potentielles des dangers

Les causes potentielles de dangers liés à un système robotique industriel isolé (différent des robots collaboratifs et mobiles, qui seront examinés ultérieurement dans ce chapitre) sont énumérées de manière non exhaustive dans le tableau ci-dessous (Tableau 14-3). Ce tableau prend en compte non seulement les blessures corporelles humaines, mais aussi les dommages matériels. Cependant, il convient de noter que les normes internationales ne font référence aux blessures corporelles que lorsqu’un “dommage” est mentionné. Pour plus d’informations, une liste des dangers significatifs est disponible dans l’annexe A de la norme ISO 10218-2.

| Catégories | Exemples |

| Liés aux travailleurs |

Opérateur non qualifié incapable de contrôler le robot Erreur humaine Accès non autorisé à l’espace de travail du robot Ne respecte pas les instructions du fabricant |

| Contrôle |

Ingérence Erreur de logiciel Mauvaise programmation |

| Contact |

Électrique entre divers cordons électriques dans le système de robot fuites dans un système hydraulique |

| Pièce mécanique |

Défectueuse/cassée |

| Environnement |

Sources d’interférences électromagnétiques |

Tableau 14-3 : Voici une liste non exhaustive des causes potentielles de dangers impliquant des systèmes robotiques industriels

14.4.1.2 Analyse initiale

L’analyse initiale est un exercice hypothétique réalisé par les intégrateurs pour identifier les dangers potentiels. Lors de cette analyse initiale des risques, aucune mesure d’atténuation ne doit être envisagée. Par conséquent, vous devrez prendre en compte des risques tels qu’un accès non autorisé à l’espace de travail du robot et la présence d’un opérateur non qualifié, qui peuvent être facilement évités. Nous aborderons l’atténuation dans la section suivante (étape). De plus, l’opérateur doit toujours être considéré comme non qualifié et l’espace de travail non protégé à ce stade de l’évaluation des risques. Tout cela est fait pour éviter de négliger tout danger potentiel. Vous pouvez voir cela comme le pire des cas. Pour chaque risque , vous devez estimer deux éléments ou paramètres selon ISO 12100:2010 :

- la gravité du dommage et

- la probabilité de ce dommage.

Ce dernier comprend normalement trois sous-paramètres :

- l’exposition de la ou des personnes au danger;

- la survenance d’un événement dangereux;

- les possibilités d’éviter ou de limiter les dommages.

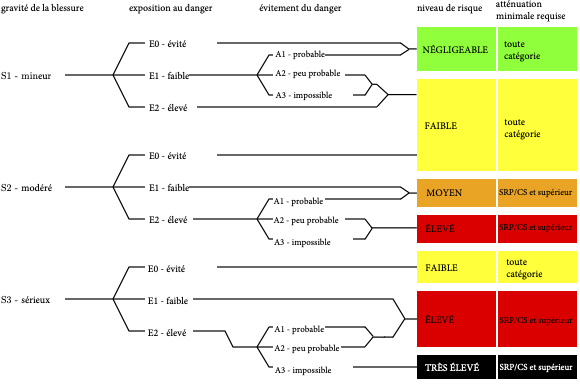

Divers outils d’estimation du risque existent afin de hiérarchiser la gravité et la probabilité du dommage. Cependant, tous ces outils ne couvrent pas le même nombre de paramètres. Par exemple, le RIA TR R15.306 propose le tableau illustré à la Figure 14-4 qui comprend trois paramètres,

à savoir la gravité, l’exposition et l’évitement :

- Gravité de la blessure;

- grave (décès, maladie chronique, amputation, etc.)

- modéré (os fracturé, courte hospitalisation, etc.)

- mineures (ecchymoses, etc.)

- Exposition au danger;

- élevée (plus d’une fois par jour)

- faible (moins d’une fois par jour)

- prévenu (non utilisé dans l’analyse initiale, puisque nous ignorons les mesures d’atténuation des risques à ce stade)

- Évitement du danger;

- impossible (espace insuffisant, opérateur en cage)

- peu probable (espace insuffisant, mais sous limitation de vitesse du robot, sortie obstruée)

- probable (espace suffisant, sous limitation de vitesse du robot, alerte précoce)

Après avoir achevé l’identification des risques potentiels et évalué les trois critères, la prochaine

étape de l’analyse initiale consiste à établir le niveau de risque. Vous pouvez le faire à l’aide du tableau mentionné ci-dessus (Figure 14-4).

Figure 14-4 : Tableau d’évaluation du niveau de risque pour chaque phénomène dangereux (adapté du (RIA TR R15.306, 2016), qui est un supplément de ANSI/RIA R15.06-2012)

14.4.2 Atténuation des risques

Il est essentiel de mettre en place des mesures préventives et correctives, puis de réévaluer en conséquence l’indice de risque. Ces mesures peuvent être classées en huit catégories selon (RIA TR R15.306, 2016) (Méthodologie d’évaluation des risques basée sur les tâches), dans cet ordre précis :

- élimination;

- substitution;

- Limitation des interactions;

- la partie de sauvegarde et de sécurité d’un système de commande (SRP/CS);

- mesures de protection complémentaires;

- avertissements et moyens de sensibilisation;

- contrôles administratifs;

- équipements de protection individuelle (EPI).

Nous verrons des exemples pour les catégories énumérées ci-dessus. Certains sont affichés à la Figure 14-5. Dans les présentes, seul un bref résumé de certaines mesures d’atténuation sera fourni. Pour plus d’informations, veuillez vous référer aux normes/spécifications techniques/directives pertinentes.

Figure 14-5 : Les mesures d’atténuation applicables à la cellule robotisée industrielle comprennent ( en haut à gauche, arrêt d’urgence; en haut à droite, distance de sécurité associée aux projecteurs; en bas à gauche, une barrière immatérielle de sécurité; en bas à droite, une procédure de cadenassage).

Élimination: Modification de la conception du système de robot industriel (matériel, logiciel, processus, agencement, etc.). Il convient de souligner que cela implique la modification de la conception de la machine pour éliminer le risque inhérent. Par exemple, en supprimant les obstacles susceptibles de causer un risque d’enchevêtrement, on peut intrinsèquement éliminer le risque d’enchevêtrement sans avoir besoin d’utiliser des gardes ou des barrières, par exemple.

Substitution : Il est possible d’atténuer le risque en utilisant une méthode de substitution, c’est-à-dire en remplaçant les matériaux manipulés et en remplaçant le robot par un autre moins puissant, plus lent ou avec un espace de travail plus restreint.

Limitation des interactions : Limitez les interactions physiques entre l’opérateur et le robot industriel dans son espace de travail de ce dernier.

La partie de sauvegarde et de sécurité d’un système de commande (SRP/CS) : Afin de minimiser les risques liés à la proximité d’un robot industriel, la mesure la plus simple et la plus couramment utilisée consiste à enclore le robot dans une clôture de périmètre, agissant comme une barrière entre le robot et toute personne susceptible d’être blessée. Selon (ISO 13857, 2019), une barrière est nécessaire si le mécanisme potentiellement dangereux, pas forcément un robot, est à moins de 2,5 mètres du sol. Dans ce cas, la norme recommande l’utilisation de panneaux rigides avec des paramètres spécifiques en fonction des dimensions du système et de son espace de travail. Par exemple, quelle que soit la taille du système, la hauteur minimale des panneaux doit être de 1,8 m. Ces clôtures peuvent comporter des ouvertures nécessaires au bon fonctionnement du robot, ainsi qu’une porte destinée à la maintenance. Cette porte doit être équipée d’un mécanisme de verrouillage et/ou de capteurs pour détecter toute intrusion dans l’espace de travail.

Verrouillage de la machine et capteurs sont également une possibilité d’éviter qu’un robot ne fonctionne à pleine capacité alors qu’un opérateur se trouve à proximité ou à l’intérieur de la machine/de l’espace de travail.

Mesures de protection complémentaires : Les mesures complémentaires fréquemment mises en place incluent des dispositifs permettant de réaliser les arrêts d’urgence, des mesures assurant un accès sécurisé au robot, une main courante, des blocs mécaniques et un rembourrage supplémentaire.

Avertissements et moyens de sensibilisation : Des gyrophares, des alarmes et des panneaux d’avertissement font partie des mesures utilisées pour alerter l’opérateur sur les situations potentiellement dangereuses.

Contrôles administratifs : Des mesures organisationnelles sont tout aussi cruciales pour réduire les risques liés aux systèmes robotiques. En effet, certains risques ne peuvent être totalement éliminés, ce qui souligne l’importance d’une formation appropriée du personnel afin de renforcer leur sensibilisation. Cela implique de partager des informations sur la nature des risques, les méthodes de protection existantes, ainsi que les approches sécuritaires lorsqu’il s’agit d’interagir avec le robot. D’autres mesures comprennent le strict respect des instructions du fabricant, la réalisation d’inspections régulières et la maintenance préventive du robot; récompenser les travailleurs pour leur comportement sécuritaire est également une pratique bénéfique, etc.

Équipement de protection personnel : Les exemples courants incluent les lunettes de protection, casque, bottes, etc.

Lors de l’examen des mesures d’atténuation des risques potentiels, vous devez tenir compte des huit catégories ci-dessus dans l’ordre où elles sont présentées. Il est donc préférable de privilégier l’élimination et la substitution des dangers plutôt que de compter principalement sur les contrôles administratifs et les équipements de protection individuelle (EPI). Pour les dangers qui ont été évalués comme étant de niveau moyen à élevé sur l’échelle du niveau de risque, les mesures d’atténuation doivent englober celles des quatre premières catégories, car les quatre autres ne sont pas considérées comme suffisantes pour réduire le risque, comme illustré à la Figure 14-4. Cependant, il est important de noter que vous pouvez toujours appliquer des mesures d’atténuation, telles que l’élimination et la substitution, aux dangers potentiels initialement évalués avec un niveau de risque faible, même si cela n’est pas requis par la norme.

14.4.3 Intégration, validation et surveillance

Après avoir effectué l’analyse préliminaire et mis en œuvre les mesures pour atténuer les risques, la dernière étape consiste à reconsidérer les dangers potentiels en quantifiant les paramètres de risque mentionnés précédemment, tout en tenant compte des mesures de réduction des risques mises en place. Cela permettra d’obtenir de nouveaux niveaux de risque, facilitant ainsi l’intégration du déploiement du système robotique.

Après l’intégration, la validation peut être effectuée à l’aide de diverses méthodes. Comme par exemple, par exemple (comme suggéré dans ANSI/RIA R15.08 pour les IMR, mais valable également pour tout système robotique) :

- inspection visuelle;

- tests pratiques;

- mesures;

- observation pendant le fonctionnement;

- examen des schémas spécifiques à l’application, schémas de circuit et du matériel de conception;

- examen de l’évaluation des risques basée sur les tâches; examen des spécifications et des informations d’utilisation.

Une étape de validation peut être, par exemple, la mesure des forces de contact réelles pour déterminer si les limites de force et de couple programmées dans la fonction de sécurité de limitation de puissance et de force (PFL) , permet de réduire les forces de contact en dessous des seuils prescrit par la norme (ISO TS 15066, 2016). Un autre exemple implique la réalisation de tests de sécurité d’arrêt afin de vérifier si le temps de réponse de la fonction d’arrêt de sécurité et le temps nécessaire au robot pour s’arrêter ont tous deux été pris en considération lors du calcul du positionnement des barrières virtuelles. Ces barrières sont activées par la détection de la présence, à l’aide de capteurs de proximité, dans l’espace de travail du robot.

Suite à cela, une surveillance continue du système par les utilisateurs devient nécessaire pour réévaluer le risque en fonction des nouvelles informations issues du retour d’expérience (incidents, situations dangereuses évitées de justesse, etc.).

14.5 Cobots

Alors que le terme cobots, créé à partir de robots collaboratifs, peut être daté de 1996 (Colgate & Peshkin, 1997), l’idée de robots collaborant avec des humains à proximité existe depuis bien plus longtemps, comme on peut le voir dans diverses œuvres de science-fiction. Toutefois, en pratique, les robots opèrent bien plus fréquemment dans des environnements sans présence humaine pour des raisons de sécurité. De nos jours, grâce aux progrès technologiques de la robotique, les cobots gagnent en popularité, particulièrement dans les milieux industriels. Les cobots offrent de nombreux avantages, notamment une empreinte réduite puisqu’ils n’ont pas besoin d’être physiquement isolés, et l’automatisation partielle des tâches qui requièrent encore une certaine participation humaine. En raison de leur proximité avec les travailleurs humains lorsqu’ils exécutent différentes tâches, un déploiement sécurisé devient encore plus crucial. L’ISO/TS 15066, mentionné précédemment dans ce chapitre, se concentre sur les robots collaboratifs.

14.5.1 Collaboration être humain-robot

La littérature propose différentes catégories de tâches collaboratives être humain-robot. Dans ce chapitre, nous considérerons les trois catégories suivantes :

- collaboration directe l’opérateur et le robot travaillent simultanément sur une tâche;

- collaboration indirecte l’opérateur et le robot travaillent alternativement sur une tâche;

- espace de travail partagé l’opérateur et le robot travaillent sur des tâches distinctes pour lesquelles ils doivent partager le même espace de travail.

14.5.2 Types de modes de fonctionnement collaboratif

La norme ISO/TS 15066 divise la classification des tâches collaboratives en trois types distincts, que nous détaillons ci-dessous.

1. Guidage manuel;

L’opérateur envoie manuellement des commandes au cobot : avant que l’opérateur n’entre dans l’espace travail collaboratif, le système de robot réalise un arrêt surveillé de sécurité (l’alimentation d’entraînement reste allumée); l’opérateur saisit l’appareil manuel (comprend un dispositif d’activation), activant le mouvement/l’opération. Le fonctionnement non collaboratif reprend dès que l’opérateur quitte l’espace de travail collaboratif.

Applications : assistance au levage robotique, applications très variables, production limitée ou en petites séries

2. Surveillance de la vitesse et de la séparation;

L’opérateur et le système robotique peuvent se déplacer simultanément dans l’espace de travail collaboratif : une distance de séparation minimale entre l’opérateur et le cobot doit être maintenue en tout temps afin d’assurer la sécurité. Pour atteindre cet objectif, des dispositifs de protection sont requis pour réduire cette distance de séparation minimale. La vitesse du cobot est également réduite (cote de sécurité) pour garantir le maintien de cette distance minimale. Dans le cas où la distance de séparation descend en dessous du seuil établi, un arrêt de protection devient nécessaire pour assurer la sécurité.

Applications : tâches simultanées, interface opérateur directe

3. Limitation de puissance et de force;

Dans ce mode opératoire, il est possible que le cobot ou la pièce entre en contact physique avec l’opérateur, intentionnellement ou accidentellement : le cobot doit être spécialement conçu en prenant en compte ces contacts potentiels, et les efforts correspondants doivent être limités pour assurer la sécurité. Lorsqu’un contact se produit, qu’il soit quasi-statique avec une pression continue ou transitoire et dynamique, des capteurs sont utilisés pour détecter cette interaction. Le cobot réagit en conséquence, adaptant son comportement face à ce contact.

Applications : applications petites ou très variables, conditions nécessitant une présence fréquente de l’opérateur

Vous pouvez trouver un quatrième type dans la littérature, appelé arrêt surveillé de sécurité. Cependant, dans la prochaine version de l’ISO 10218-1 prévue pour publication en 2022, il ne sera plus classifié comme une opération collaborative. Il sera plutôt défini comme une interaction directe entre le cobot et l’opérateur dans des circonstances spécifiques, où une condition d’arrêt de sécurité est requise. Avant que l’opérateur n’entre dans l’espace de travail “collaboratif”, l’entraînement reste sous tension, le mouvement reprend après que l’opérateur a quitté l’espace de travail (le mouvement du cobot reprend sans action supplémentaire). L’arrêt de protection est activé dès qu’une condition d’arrêt spécifiée est enfreinte. Si l’opérateur se trouve à l’extérieur de l’espace de travail, mais toujours à l’intérieur de la zone surveillée, il n’est pas nécessaire d’arrêter le robot. Le robot peut continuer son fonctionnement tant qu’un dispositif de sécurité surveille l’espace pour éviter que le robot ne quitte sa zone de travail. Ce mode peut être utilisé dans diverses applications, telles que le chargement ou le déchargement direct de pièces vers l’effecteur du bras robotisé, les inspections de travaux en cours, ou lorsque le robot ou l’opérateur se déplace (mais pas les deux simultanément) dans le même espace de travail, etc. Cependant, il est important de noter que, selon la nouvelle terminologie de l’ISO, ce mode ne sera plus considéré comme une opération collaborative.

14.5.3 Dangers inhérents aux cobots

Outre les risques et les phénomènes dangereux potentiels mentionnés précédemment dans ce chapitre, il existe des risques plus spécifiques aux cobots. Évidemment, la proximité avec les humains est une source commune de nombreux risques, mais certains sont liés à la nature même de la tâche effectuée par le cobot. Une liste non exhaustive de ces risques spécifiques est présentée ci-dessous, ainsi que les mesures d’atténuation correspondantes :

- risques physiques : collisions, écrasement, coincement, chocs répétitifs, outil utilisé par le robot

atténuation des risques → robot léger, surfaces arrondies, limitation de vitesse de sécurité, limitation de force et de puissance de sécurité, formation

- risques psycho-sociaux : isolement, rythme difficile à suivre par l’opérateur, transformation du travail

atténuation des risques → améliorer les conditions de travail des travailleurs

- risques de troubles musculo-squelettiques : travail très répétitif, efforts excessifs, grande précision exigée, posture inadéquate pouvant être exigée pendant de longues périodes.

atténuation des risques → aménager les postes de travail en respectant les zones de confort, utiliser des techniques de manutention adaptées, optimiser l’éclairage, choisir les bons outils

14.5.4 Évaluation des risques et mesures d’atténuation pour les applications collaboratives

L’évaluation des risques associés aux robots collaboratifs suit un processus similaire à celui présenté précédemment dans ce chapitre. Cependant, elle se différencie par les différentes mesures à appliquer et les conditions supplémentaires qui doivent être évaluées, comme détaillé dans l’ISO/TS 15066. En effet, vous vous rappellerez que les mesures privilégiées pour parvenir à une conception intrinsèquement sécuritaire sont l’élimination, la substitution et la limitation de l’interaction. Dans le cas des cobots, cela se traduit par la réduction de l’énergie, l’utilisation de surfaces en matériaux conformes, la modification des tâches, etc. Ainsi, un contact entre le cobot et l’opérateur reste toujours possible, comme mentionné précédemment en utilisant le mode de limitation de puissance et d’effort. Vous devez vous assurer que ce contact ne causera pas de blessure. Cela se fait en prenant les mesures suivantes :

- identifier les conditions pour qu’un tel contact se produise;

- évaluer le risque potentiel de tels contacts;

- concevoir un système robotique et un espace de travail collaboratif afin que les contacts soient peu fréquents et évitables;

- en tenant compte des régions du corps de l’opérateur, de l’origine de l’événement de contact, de la probabilité ou de la fréquence, du type (quasi-statique ou transitoire), des forces, des vitesses, etc.

Figure 14-6 : Étude de l’apparition de la douleur dans le cadre d’une opération collaborative (adapté de l’ISO/TS 15066)

Vous devez éviter tout contact au-dessus des épaules et devez éviter tout mouvement du robot au-dessus de ce niveau. Compte tenu du caractère parfois irréaliste de cette exigence, les experts du comité de normalisation qui travaillent sur la mise à jour de l’ISO 10218 suggèrent de remplacer le verbe “devez” avec “devrait”, tout en encourageant vivement à maintenir les mouvements du robot sous le niveau de la tête.

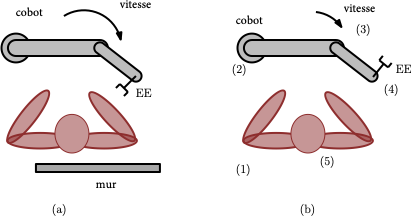

L’ISO/TS 15066 contient des spécifications sur l’apparition de la douleur pour les autres contacts, illustrées à la Figure 14-6, ainsi que les limites de vitesse de contact transitoire. Un exemple d’atténuation des risques dans une opération de limitation de puissance et de force est illustré à la Figure 14-7. Dans cette situation, nous avons tout d’abord, (1) nous avons éliminé les points de pincement et d’écrasement, ensuite (2) nous avons réduit l’inertie ou la masse du système robot, et (3) nous avons également réduit la vitesse du système robot. Enfin, Pour réduire davantage le risque de blessures potentielles, (4) nous avons modifié la posture du robot pour augmenter la surface de contact, et (5) nous nous sommes éloignés des parties sensibles du haut du corps.

Figure 14-7 : Ces mesures d’atténuation des risques ont été prises dans le cadre d’une opération de limitation de puissance et de force, conformément à l’adaptation de l’ISO/TS 15066 : (a) avant l’atténuation des risques, (b) après l’atténuation des risques

14.6 Robots mobiles

Robots mobiles utilisés dans un cadre industriel, dont les AGV et les AMR opèrent généralement aux côtés d’opérateurs et d’autres travailleurs dans un environnement partagé. Ces robots relèvent du champ d’application de la norme ANSI/RIA R15.08. Cette dernière fait référence à plusieurs autres normes pour des éléments particuliers concernant les robots mobiles. Par exemple, concernant la communication sans fil, ANSI/RIA R15.08 fait référence à NFPA 79, IEC 60204-1 et IEC 62745 pour les spécifications recommandées. Ce composant est d’une importance cruciale, car dans le cas d’un robot mobile, le manque de réactivité à une commande émise par un opérateur peut entraîner des conséquences catastrophiques, telles que des collisions.

Par définition, les robots mobiles ne sont pas situés dans un environnement en cage avec des barrières. Par conséquent, il est essentiel de prévenir les collisions en mettant en place des fonctions de sécurité appropriées. Le robot doit être équipé de capteurs de sécurité capables de détecter les obstacles, y compris un opérateur. Des règles doivent être programmées dans le robot pour qu’il puisse adapter sa vitesse (avec une vitesse de sécurité contrôlée par une fonction de sécurité) et ajuster sa trajectoire en fonction des obstacles détectés. Si la distance entre le robot mobile et l’opérateur descend en dessous d’une valeur seuil, un arrêt de sécurité doit être déclenché.

14.6.1 Dangers inhérents aux robots mobiles

Les risques posés par les dangers identifiés dans les sections précédentes sont multipliés par la présence d’autres travailleurs qui n’utilisent pas le robot tout en partageant le même environnement. En effet, nous sommes passés d’une époque où les robots industriels étaient confinés dans des cages et ne partageaient leur espace de travail avec personne, sauf de manière occasionnelle, à l’émergence de robots collaboratifs qui peuvent interagir avec un nombre limité d’opérateurs, puis à des robots mobiles évoluant dans un espace de travail pratiquement illimité. De ce fait, il devient essentiel de s’assurer que toutes les personnes présentes sont conscientes de la présence de robots mobiles dans certaines zones. La capacité des IMR pour détecter les dangers potentiels, tant pour eux-mêmes que pour les autres, qui les entourent devient d’autant plus importante.

14.6.2 Opérations des UAV

Les véhicules aériens sans pilote (UAV), constituent une catégorie distincte de robots mobiles en termes de danger potentiel qu’ils peuvent représenter. Du contrôle à distance au vol entièrement autonome, le risque de ne pas détecter un obstacle, que ce soit par l’opérateur ou les capteurs embarqués, peut avoir des conséquences fatales. Il est important de noter que plusieurs UAV commerciaux pèsent plus de 1 kg et pourraient causer des blessures en cas de chute sur une personne. En raison du niveau de danger inhérent, et en prenant exemple sur les normes de sécurité dans le domaine aéronautique, les règles de sécurité pour les UAV prennent généralement la forme de réglementations. Cependant, à mesure que les UAV sont de plus en plus utilisés, les décideurs ont du mal à suivre le rythme. De nombreux pays ont développé des réglementations (FAA, 2021; Transport Canada, 2019), mais sans grande cohésion internationale. Les réglementations concernant les UAV peuvent varier, notamment en ce qui concerne la hauteur maximale à laquelle les avions peuvent voler, les zones autorisées pour leur utilisation, la distance permise jusqu’aux bâtiments, ainsi que l’obligation d’avoir des étiquettes d’identification ou non. Dans la grande majorité des cas, les UAV ne doivent être pilotés que lorsqu’ils restent visibles pour le pilote. La plupart des pays ont organisé leurs réglementations en fonction de la position de l’opérateur, par exemple :

- Pilote d’UAV suivre les sessions de formation, lire le manuel de l’appareil, vérifier la météo et la zone de vol, etc.;

- Propriétaire du UAV immatriculer l’UAV et assurer son entretien;

- Fabricant du UAV fournir la documentation pour prouver sa sécurité;

- École de pilotage fournir la documentation pour démontrer la qualité de leur programme d’études.

14.6.3 Dangers liés à la batterie

Les batteries présentent par nature l’un des risques les plus fréquents pour la survenue d’incidents. C’est la raison pour laquelle leur transport est soumis à une réglementation stricte, en particulier lorsqu’il s’agit de les transporter sur des avions[4]. En outre, avec la croissance rapide du nombre de véhicules hybrides et électriques circulant sur les routes, ainsi que du nombre de robots mobiles en opération, les dangers liés aux batteries deviennent de plus en plus fréquents. Compte tenu de l’augmentation continue de la densité de puissance de ces batteries et de leur baisse de coût, il est essentiel de ne pas les sous-estimer, mais plutôt de les prendre très au sérieux. En ce qui concerne les normes relatives aux batteries, il est judicieux de considérer, par exemple, l’ISO 26262 sur les véhicules routiers, car elle fournit des directives importantes, notamment en ce qui concerne la conformité des batteries (et des systèmes associés) à cette norme (Tiker, 2017).Vous pouvez également consulter des normes telles que la CEI62133. Globalement, comme le propose (Ashtiani, 2008), on peut classer les dangers liés aux batteries en quatre catégories :

- électrique (court-circuit, surcharge, court-circuit léger);

- thermique (feu, température élevée);

- mécanique (écrasement, perforation, chute);

- système (contacteur ne se ferme pas, perte de continuité haute tension, défaut du châssis);

De plus, lors de l’identification des dangers et de l’évaluation des risques d’un système robotique utilisant des batteries, il est essentiel de prendre en considération leur cycle de vie complet, bien qu’il soit limité. En effet, un système qui peut être initialement sûr pourrait devenir dangereux sans aucune intervention humaine, simplement parce que la batterie a atteint sa fin de vie. De surcroît, même lorsque le robot n’est pas en fonctionnement, n’est pas sous tension ou que la batterie n’est pas installée, des dangers potentiels subsistent. L’évaluation et l’atténuation des risques ne se limitent pas au fonctionnement du robot, car il est crucial de stocker en toute sécurité les pièces de rechange telles que les batteries. Par conséquent, il est primordial de prendre également en compte le processus de charge de la batterie lors de l’évaluation des risques. Bien évidemment, les manuels des fabricants constituent un excellent point de départ pour identifier les dangers potentiels et les mesures d’atténuation. Autrement, une abondante documentation est disponible sur ce sujet pour vous apporter de l’aide. Par exemple, (Ouyang et al., 2019) a énuméré plusieurs contre-mesures liées aux risques thermiques.

14.6.4 Évaluation des risques et mesures d’atténuation pour les robots mobiles

En vue de réduire les risques liés aux robots mobiles, vous devrez rechercher et mettre en place des dispositifs de sécurité initiaux tels que des capteurs capables de détecter la présence d’opérateurs ou d’autres êtres humains à proximité du robot. Vous devrez également utiliser des fonctions de limitation de vitesse sécuritaire et des dispositifs d’arrêt d’urgence capables d’immobiliser le robot avant toute collision. Par ailleurs, voici une liste d’autres mesures potentielles pour atténuer les risques associés aux robots mobiles :

- maintenir les batteries à un bon niveau de charge ou bien changer complètement la batterie;

- assurer un facteur de forme sûr du robot;

- surface de sol stable pour le robot;

- frein automatique lorsque le robot perd le contrôle;

- réduction du personnel administratif sur le site;

- surveillance du mouvement des travailleurs par un chef de chantier;

- plan de circulation piétons indiquant les voies de circulation, les marquages routiers;

- alarmes de recul;

- pare-chocs sensibles pour la détection de présence;

- éclairage permanent sur site permettant un déplacement plus facile et plus sécuritaire du robot;

- panneaux routiers.

La phase de validation, qui conclut le processus d’évaluation et de réduction des risques pour les robots mobiles, revêt une importance particulière étant donné qu’ils opèrent dans des environnements non structurés. Par conséquent, selon les recommandations de l’ANSI/RIA R15.08, il est préférable d’utiliser des mannequins représentant des adultes plutôt que des sujets humains lors des tests de validation. Les directives standard mentionnent également que les pièces de test “doivent être testées dans un certain nombre d’orientations reflétant les personnes qui sont debout, assises, à genoux ou allongées sur le ventre.” Enfin, d’autres obstacles et dangers que vous devrez peut-être tester incluent :

- objets en surplomb;

- obstacles négatifs (par exemple, grilles de plancher, nids-de-poule ou marches); objets transparents (par exemple, portes en verre ou murs en acrylique); clôtures grillagées;

- des colonnes de support étroites (par exemple, des pieds d’étagère ou de table, des poteaux de signalisation ou des échelles);

- surfaces réfléchissantes et rétroréfléchissantes.

14.7 Résumé du chapitre

Dans ce chapitre, nous avons étudié le déploiement d’un nouveau système robotique sous l’angle de la sécurité. Nous avons passé en revue différentes définitions, les principaux organismes de normalisation ainsi que certaines de leurs normes pertinentes. Ensuite, nous avons introduit le concept d’évaluation et de réduction des risques, en nous appuyant notamment sur les normes mentionnées précédemment. Enfin, nous avons abordé de manière concise les aspects spécifiques à la sécurité des robots collaboratifs, cobots et robots mobiles, en mettant principalement l’accent sur leurs différences avec les systèmes robotiques industriels et les mesures spécifiques d’atténuation des risques.

14.9 Lectures supplémentaires

Comme évoqué à plusieurs reprises dans ce chapitre, il est impératif de consulter les normes et spécifications techniques appropriées avant de déployer tout nouveau système robotique. Bien qu’elle ne soit pas directement abordée dans ce chapitre, la sécurité des robots de soins personnels a également été étudiée dans la littérature (Salvini et al., 2021) et relève de la norme (ISO 13482, 2014). On peut également citer ISO 18646:2021 (critères de performance et méthodes de test associées) et ISO 22166-1:2021 (modularité) sur les robots de service (ISO, 2021a, 2021b).

RÉFÉRENCES

ANSI/ITSDF. (2019). ANSI/ITSDF B56.5-2019—Safety standard for guided industrial vehicles. https://blog.ansi.org/2019/08/ansi-itsdf-b56-5-2019-industrial-vehicles/#gref

ANSI/RIA. (2012). ANSI/RIA R15.06-2012—Industrial robots and robot systems—Safety requirements. https://webstore.ansi.org/standards/ria/ansiriar15062012

ANSI/RIA. (2020). ANSI/RIA R15.08-1-2020—Industrial mobile robots—Safety requirements— Part 1: Requirements for the industrial mobile robot. https://webstore.ansi.org/standards/ria/ansiriar15082020

Ashtiani, C. (2008). Analysis of battery safety and hazards’ risk mitigation. ECS Transactions, 11(19), 1–11. https://doi.org/10.1149/1.2897967

Colgate, J. E., & Peshkin, M. A. (1997). Cobots. https://www.researchgate.net/publication/2808147_Cobots_Robots_For_Collaboration_With_Human_Operators

CSA. (2019). CAN/CSA-Z434-14 | Industrial robots and robot systems. https://www.csagroup.org/store/product/2701799/

FAA. (2021). https://www.faa.gov/uas/

ISO. (2010).ISO 12100:2010—Safety of machinery—General principles for design—Risk assessment and risk reduction. https://www.iso.org/standard/51528.html#:~:text=ISO%2012100%3A2010%20specifies%20basic,designers%20in%20achieving%20this%20objective.

ISO. (2011). ISO 10218-1:2011—Robots and robotic devices—Safety requirements for industrial robots—Part 1: Robots. https://www.iso.org/standard/51330.html#:~:text=ISO%2010218%2D1%3A2011%20specifies,risks%20associated%20with%20these%20hazards.

ISO. (2014). ISO 13482:2014—Robots and robotic devices—Safety requirements for personal care robots. https://www.iso.org/standard/53820.html#:~:text=ISO%2013482%3A2014%20specifies%20requirements,person%20carrier%20robot.

ISO. (2015). ISO 13850:2015—Safety of machinery—Emergency stop function—Principles for design. https://www.iso.org/standard/59970.html

ISO. (2016). ISO – ISO/TS 15066:2016—Robots and robotic devices—Collaborative robots. https://www.iso.org/standard/62996.html

ISO. (2017). ISO 19649:2017—Mobile robots—Vocabulary. https://www.iso.org/standard/65658.html#:~:text=ISO%2019649%3A2017%20defines%20terms,the%20navigation%20of%20mobile%20robots.

ISO. (2019).ISO 13857:2019—Safety of machinery—Safety distances to prevent hazard zones being reached by upper and lower limbs. ISO. (2021a). https://www.iso.org/standard/69569.html

ISO. (2021a).ISO 18646:2021—Robotics—Performance criteria and related test methods for service robots. ISO. (2021b). https://www.iso.org/standard/73591.html

ISO. (2021b).ISO 22166-1:2021—Robotics—Modularity for service robots. ISO. (2021c). https://www.iso.org/standard/72715.html

ISO. (2021c).ISO 8373:2021—Robotics—Vocabulary. https://www.iso.org/standard/75539.html

ISO. (2022). ISO/DIS 10218-1.2—Robotics—Safety requirements—Part 1: Industrial robots. https://www.iso.org/standard/73933.html

Ouyang, D., Chen, M., Huang, Q., Weng, J., Wang, Z., & Wang, J. (2019). A review on the thermal hazards of the lithium-ion battery and the corresponding countermeasures. Applied Sciences, 9(12). https://www.mdpi.com/2076-3417/9/12/2483 RIA. (2016).

RIA TR R15.306-2016—Task-based risk assessment methodology. https://webstore.ansi.org/standards/ria/riatrr153062016

Salvini, P., Paez-Granados, D., & Billard, A. (2021). On the safety of mobile robots serving in public spaces: Identifying gaps in EN ISO 13482: 2014 and calling for a new standard. ACM Transactions on Human Robot Interaction, 10(3), 1–19. http://dx.doi.org/10.1145/3442678

Tikar, S. S. (2017). Compliance of ISO 26262 safety standard for lithium ion battery and its battery management system in hybrid electric vehicle. In 2017 IEEE Transportation Electrification Conference (ITEC-India) (pp. 1–5). https://doi.org/10.1109/ITEC-India.2017.8333870

Transport Canada. (2019). Standard 921—Small remotely piloted aircraft in visual line-of-sight (VLOS)—Canadian Aviation Regulations (CARs). https://tc.canada.ca/en/corporate-services/acts-regulations/list-regulations/canadian-aviation-regulations-sor-96-433/standards/standard-921-small-remotely-piloted-aircraft-visual-line-sight-vlos-canadian-aviation-regulations-cars

Villani, V., Pini, F., Leali, F., & Secchi, C. (2018). Survey on human-robot collaboration in industrial settings: Safety, intuitive interfaces and applications. Mechatronics, 55, 248–266. https://doi.org/ 10.1016/j.mechatronics.2018.02.009

Liste des tableaux

Liste des figures

Figure 14-1 : Pyramide des normes de sécurité (ISO équivalent, adapté de Villani et al, 2018)

Figure 14-2 : Champ d’application de plusieurs normes notables (adapté de ANSI/RIA R15.08)

- faisant maintenant partie de l'Association for Advancing Automation (A3) ↵

- www.ansi.org/about/introduction ↵

- https://www.b11standards.org/current-standards ↵

- par exemple, au Canada, voir https://www.catsa-acsta.gc.ca/en/guidelines-batteries ↵